一、前言

Seagate Technology是一家價值100 億美元、全球最大的硬碟、磁盤和讀寫磁頭製造商,總部位於美國加州司各特谷市。

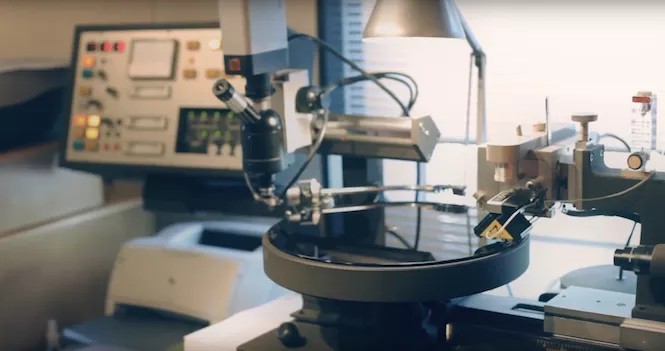

Seagate在整個製造過程中使用機器視覺對矽晶片進行顯微檢查。通過ADC(自動缺陷分類)模型和圖像檢測,他們在人工合理分配檢測和報廢預防方面實現了數百萬美元的成本節約。幾年前,他們的視覺檢測準確率為50%,但現在已超過90%。

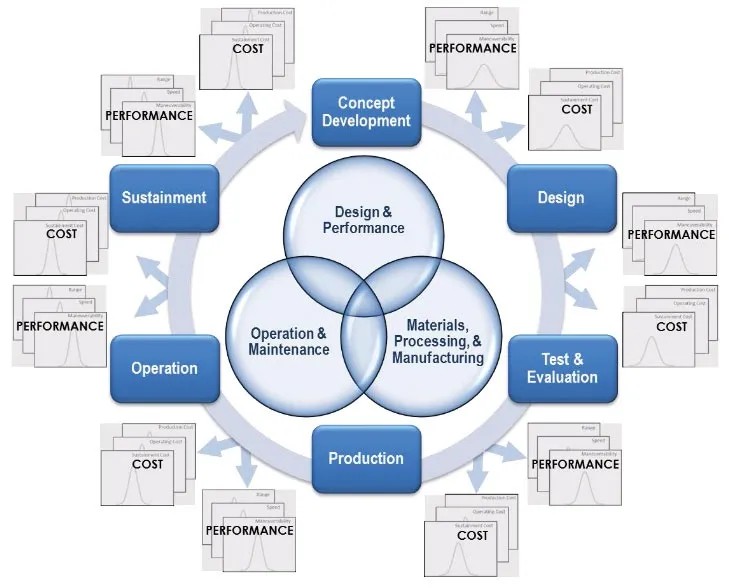

隨著規模增大,該公司想從從其高精度工俱生產的TB 級傳感器的數據中挖掘更多價值以進一步優化生產製造流程。

因此,他們引用了多種自動故障檢測解決方案和強大的人工智能增強檢測方案,得以自主監測和控制工廠的關鍵流程。

二、解決方案

▍數字製造平台

Seagate採用的是虹科提供的預測性維護方案,方案主體包含以下2部分:

SIAI數字製造平台是一個直觀的低程式碼、點擊式平台,使工程和運營領域的業務領導者能夠輕鬆創建智能製造解決方案、數字化流程、自動化工作,並在全球工廠複製高價值解決方案。

它可以實現在一個過程開始和結束、變化時存儲相關的數據,也在產品的生產過程中存儲數據,以便更深入地了解和做出更好的決策。

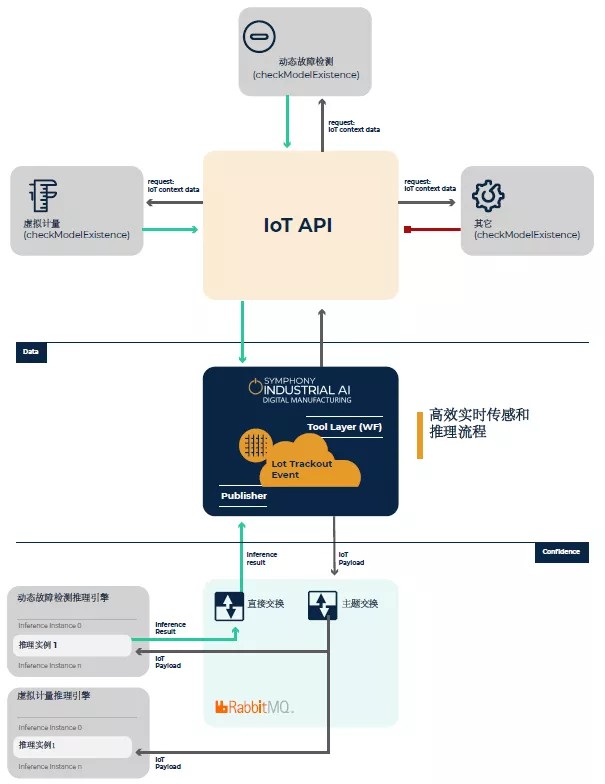

▍數字線程

數字線程捕獲有關產品、流程和活動的所有Runtime的元數據(例如流程步驟、時間戳、涉及的操作員、採取的行動、流程分支、機器狀態、參數數據、質量結果),並將原始數據轉換為複雜數據模型和實時有用的資訊。數字線程保留生產運行的數據,用於自動決策和對ERP和其他決策支持系統的實時更新。

上下文數據在數字線程中的集成對Seagate內部的數據團隊特別有幫助,否則他們就得構建必要的管道來連接其製造過程生成的高度複雜的數據流。數字線程支持相關聯的、整體的事件視圖,可以透過強大的人工智能算法建模。

此外,一項意想不到的好處是還能延長資產和設備的使用壽命。Seagate能夠透過預測和隔離未通過校準的設備以及更好地計劃所需的維護來避免新的成本支出。有了這些新的性能洞察,就可以完全避免不必要的新設備的採購。

三、成效

Seagate對數字化轉型的高度關注使得他們能及時準確地了解製造過程並採用可靠的預測性維護方案,實現在全廠範圍內監控每個過程變量的變化,從而避免了資源浪費、設備報廢和勞動力重新分配帶來的成本損失和運營效率低下,最終節省了數百萬美元。

【聯繫我們】