雷射紋理加工—背景介紹

隨著航空航天、光電子、半導體製造業的迅猛發展,傳統的機械加工方式已越來越難以滿足高端工業需求。於是,人們開始探索更先進的加工方法。雷射作為一種具有亮度高、方向性強、單色性好、相干性強等特點的光源。

在 20 世紀中後期便開始應用於加工領域,如今,超快雷射器技術不斷突破,雷射加工工藝也朝著更高精度、更快速度、更佳品質、更多元應用方面發展。而雷射紋理加工就是其中一個新型應用。

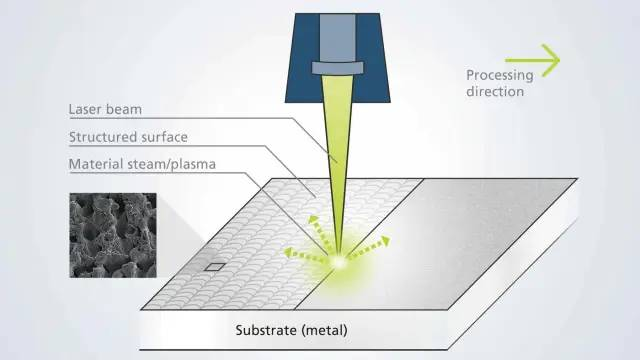

雷射紋理加工時,激光會使表層或基材內部形成均勻分佈的幾何形狀,從而有針對性地改變材料的特性,形成新的功能。例如使用雷射進行表面粗糙化處理或引入光滑紋理以實現材料需求的滑動性能。這類紋理單個元素通常只有幾微米大小。

短雷射脈衝以很高的脈衝功率產生高能量密度,從而使大部分材料直接蒸發(昇華)。與此同時,每一次激光脈衝只生成一道精細加工紋,基本避免像傳統加工方式會產生的金屬熔融物或者碎屑。

透過雷射紋理加工,在雷射輻射(主要是脈衝)的作用下,可以在表面上可重複地產生均勻分佈的幾何形狀。雷射束將可控地熔化材料,然後藉由合適的過程控制系統將其固化為預定義的紋理。

雷射紋理加工可以使材料產生某些特性,比如會影響例如摩擦特性、導電性或導熱性等。此外,雷射紋理加工還可以應用於增強零件的黏合度和耐用性。

紋理加工應用

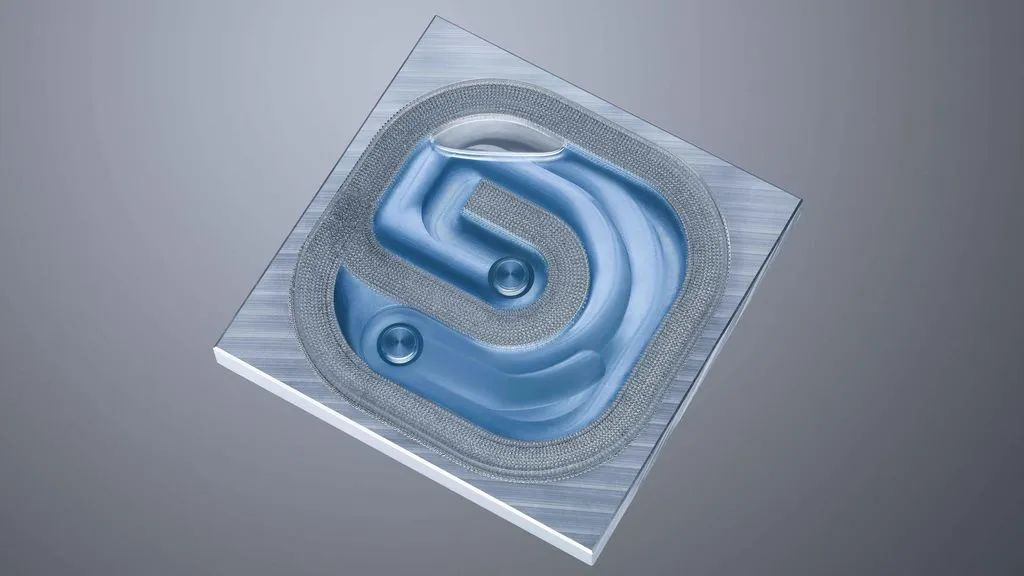

01 熱交換系統中的部件連接

雷射在金屬接合材料中產生帶底切的微紋理,使合成材料與金屬表面牢固結合。這種連接出現在冷卻和加熱系統中,例如在電池組的電池系統冷卻中。為電池系統冷卻確保良好的運行條件。

02 為膠合做準備

膠合技術要求部件表面乾淨且略微紋理化。在黏合前的步驟中,使用雷射器對局部接合處進行紋理化和清潔。紋理化使黏合材料具備更好的濕潤性。由此提高了粘合連接的黏附力與長期穩定性。這種雷射工藝可輕鬆集成至自動化生產線上。

03 連桿的雷射紋理化

透過雷射紋理化可精準改良功能面的摩擦特性。該工藝可用於生產汽車零組件。

04 金屬與合成材料的連接

雷射在金屬接合材料中產生帶底切的微紋理,使合成材料與金屬表面牢固結合。此工藝用於例如製造汽車部件或白色家電。金屬與合成材料的複合材料在輕型結構中發揮著越來越重要的作用,因為它們集金屬高強度、高剛性的特點與塑料輕重量、設計自由度大的特點於一身。

如何即時把關加工過程品質呢?

宏虹合作夥伴 New Infrared Technologies (NIT)公司開發了一種高速非製冷中紅外相機,滿足了 LAMPAS項目的雷射加工工藝的要求。相機將能夠在線檢測雷射錶面紋理加工過程中積聚的熱量。該相機成為 LAMpAS 在線監控系統中集成的重要技術之一。

NIT 的 Tachyon 16K相機的升級版本,這款相機採用非常獨特的傳感器技術,允許在非製冷情況下中處理在 MWIR光譜範圍(1-5微米)內具有出色靈敏度的焦平面陣列。

為 LAMpAS開發的相機升級版本允許在快照配置中每秒捕獲超過 4000張全分辨率(128×128)圖像。實現了靈活的 RoI(感興趣區域)選擇,光學和窗口的新 AR塗層以及集成的 NUC(非均勻性校正)等新功能。

創新的紋理監控技術

LAMpAS 項目的監測系統結合高速紅外成像和即時 FFT(快速傅里葉變換)兩種技術,用於雷射錶面紋理加工過程的在線監測。這種創新旨在直接使用激光干涉圖案方法及早發現微觀精細加工過程中的不穩定性和加工瑕疵。

然而,有了 LAMpAS 的原型在線監測系統,結合高速中紅外相機,解決方案便躍然紙上。它的工作原理是使用傅里葉分析的數學方法檢測處理從雷射處理區域反射的光。

然後透過算法分析記錄的圖像,該算法能夠揭示反射圖案的形狀和亮度的變化。因此,可以方便地檢測到製造過程中加工地表面形貌的細微偏差,並且可以向用戶提供製造過程中的關鍵資訊。

想了解更多產品資訊嗎?歡迎聯絡我們!