一、案例背景

一家化學品製造商在國際設有多個工廠,但是目前生產過程中採用的失控行動計劃(OCAP)還是基於紙張記錄數據和流程。這些計劃既繁瑣又耗時,對生產造成負面影響。此外,基於紙張記錄的SOP,大約有100多頁,需要按照每個訂單的流程進行,而繁雜的程序造成高度的出錯率,如果添加劑的混合順序或數量不正確,就會產生安全和監管風險。因此該公司需要進行數字化轉型,實現生產流程的自動化。在進行數字化轉型過程中,首先面臨的問題為:

● 紙質的SOP對操作人員來說保存麻煩,而且經常被忽略丟失。

● 多個地點的SOP的版本控制。

● 隨著有經驗的員工的退休,安全事故、廢品和錯誤呈上升趨勢。

● 高度人工的過程使得對化學品生產過程中的每個步驟進行規範的跟蹤和追溯變得困難和不一致。

● 操作人員需要登錄到多個不同的系統,以獲得所需的信息和記錄交易,造成效率降低,影響產量。

● 通過自動化和指導工作,減少了安全事故,提高了合規性。

二、解決方案

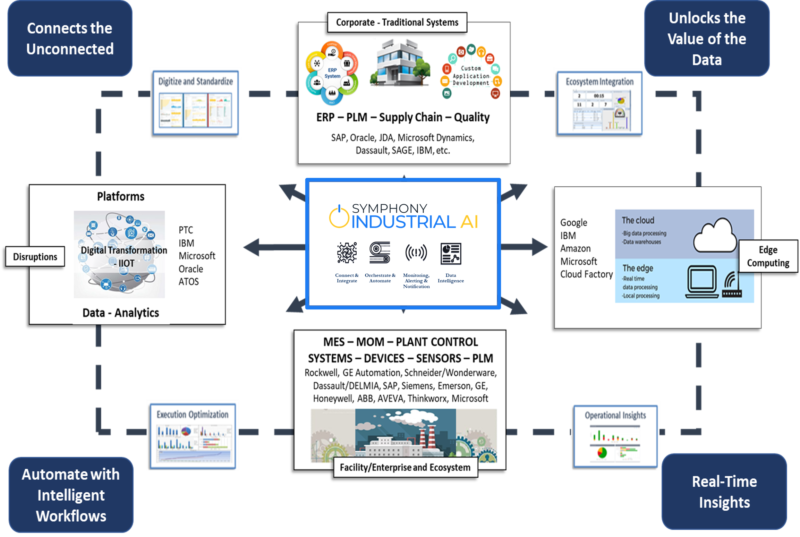

客戶採用SIAI平台連接系統、工具和歷史記錄,實現自動收集、存儲、監控和跟蹤事件。這提高了操作員的生產率,減少了停機時間和錯誤,並實現了 OCAP 過程的自動化。主要的措施包括:

● 使用Savigent平台在八週內創建並實施了一個數字化的SOP解決方案,隨後在六個工廠進行推廣。

● 為非IT工程師配置了智能工作流程,用以引導執行基於角色的逐步指示。

● 該解決方案包括自動材料驗證,確認關鍵步驟按照正確的順序完成,並確保在更換和清理期間鎖定設備。

● 當需要採取行動或發生偏差時,系統會通過平板電腦和其他設備實時提醒操作員。

成效

客戶採用我們的預測性維護方案,在我們提供的人工智能平台,可以進行自動化作業和指導工作,減少了安全事故,提高了合規性,更增加了產量和提高生產線應用效率。透過整合系統接口的數量和消除紙張使用,提高了操作員的效率,縮短了新進員工的學習曲線和提升時間,確保新進員工可以在最短時間內上手工作。

三、名詞解釋

1. 失控行動計畫(OCAP)

Out of Control Action Plan(OCAP)是Motorola提倡的全面控制方法(Total ControlMethodology)裡面的重要元素/文控文件,OCAP 是強大的工具,能夠收集工程員的技術知識與經驗,使所有在線人員方便獲得這方面解決問題的技能。 OCAP裡包括:

➢流程式的決定樹圖表(Decision tree)

➢細敘地解釋所有對失控時症狀診斷和所採取的糾正行動。

2. 標準作業程序(SOP)

Standard Operating Procedure(SOP),指將某一事件的標準操作步驟和要求以統一的格式描述出來,用於指導和規範日常的工作。 SOP的精髓是將細節進行量化,通俗來講,SOP就是對某一程序中的關鍵控制點進行細化和量化。實際執行過程中 SOP 核心是符合本企業並可執行,不流於形式。

聯繫我們