IO-Link 的基本概念

▍IO-Link的基本概念

與現場總線和工業以太網不同,IO-Link是新的技術協議,它不是一種現場總線,而是一種點到點的通訊。使設備層(傳感器、執行器)與控制器的連接能夠實現標準化IO,這樣控制器就能直接訪問到設備層,而不是僅僅停留在遠程IO模塊或者擴展IO模塊,能夠將傳統的和智能的傳感器/執行器集成在自動化系統中。

一般來說,IO-Link系統由IO-Link從站和IO-Link主站構成。IO-Link從站有IO-Link設備、傳感器、執行器等等,透過標準三芯/五芯電纜連接到IO-Link主站設備上。

▍IO-Link的基本概念

連接IO-Link主站和IO-Link從站的電纜。標準三芯電纜用於連接傳感器,標準五芯電纜用於連接執行器(多出來的兩根線用於連接電源)。

▍IO-Link Master 主站

①接收和獲取透過三芯/五芯電纜傳遞過來的傳感器/執行器的數據,然後再透過總線/協議等傳遞給控制器(PLC/MCU/CPU等)進行處理;

②接收和獲取控制器傳遞過來的控制指令等等,將它轉換成IO-Link協議,最終傳遞給傳感器/執行器。

▍IO-Link Slave 從站

①具有IO-Link協議的傳感器/執行器,此時直接連接到IO-Link master

②IO模塊,用於連接傳統的傳感器/執行器,將傳統的傳感器/執行器轉換成具有IO-Link協議的傳感器/執行器,然後跟IO-Link master連接。相當於傳統的傳感器/執行器+IO模塊=具有IO-Link協議的傳感器/執行器。

傳統傳輸模式&IO-Link傳輸模式

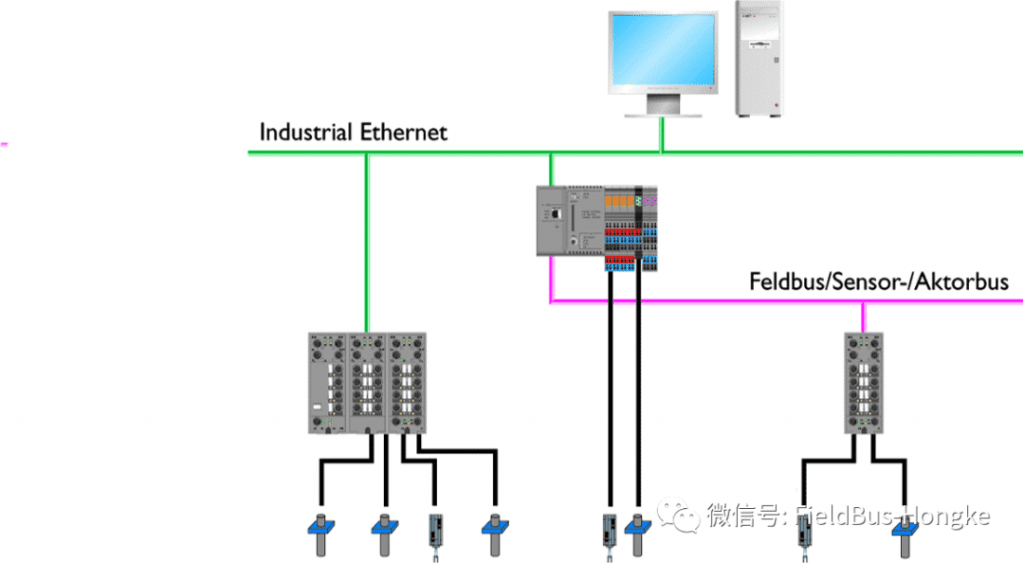

▍傳統信號的傳輸模式

底層設備(傳感器等)連接到遠程IO模塊或者擴展IO模塊連接,再透過現場總線連接到控制層(控制層再透過工業以太網連接到訊息層),或者直接透過工業以太網連接到訊息層。

這些傳感器有可能是開關類(數字開關信號)的,也有可能是過程類(模擬量信號,如電壓、電流等),傳統的傳感器訊號類型很多。

在傳統的訊號傳輸過程的致命弊端:

所有底層設備的訊號要經過遠程I/O模塊或者擴展I/O模塊的轉換,經過轉換之後,才把數據傳給控制層或者訊息層。所以控制層和訊息層沒有直接訪問到底層設備的數據,實際上訪問的是現場的I/O或者擴展I/O的數據,傳統的傳輸方式有數據隔離。

儘管底下的傳感器有很多訊息,但是它只能獲取到測量值,傳感器的參數、診斷訊息等等獲取不到。

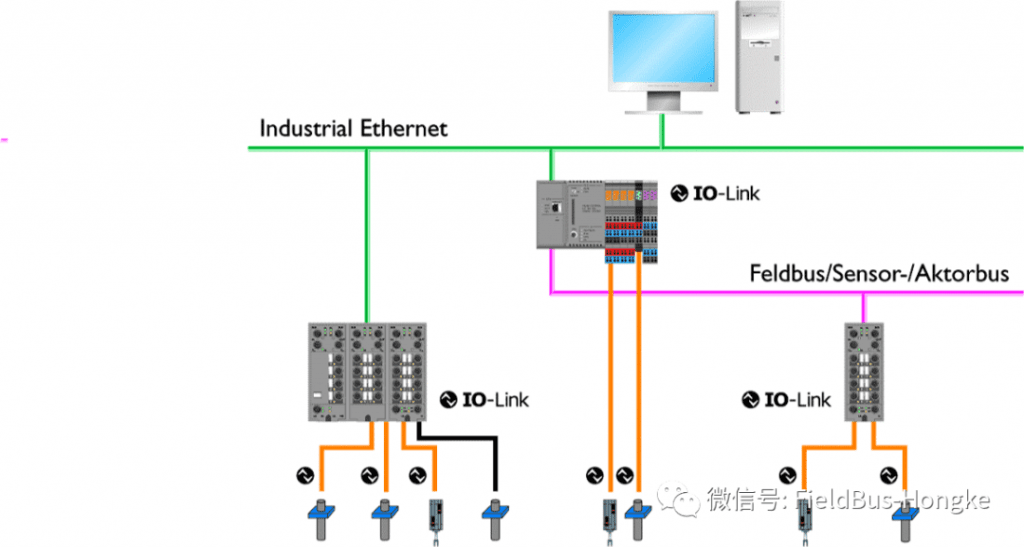

▍IO-Link全數字化傳輸—IO-Link

解決了傳統信號傳輸模式的弊端

IO-Link從站(底層設備)透過IO-Link標準電纜連接到IO-Link主站,再透過現場總線連接到控制層(控制層再透過工業以太網連接到訊息層),或者直接透過工業以太網連接到訊息層。

IO-Link全數字化的傳輸方式優勢:

底層設備,不管是開關類的還是過程類的,都具備統一的IO-Link接口,所以訊號傳輸過程是數字化傳輸過程,控制層或者訊息層可以直接訪問到底層傳感器的過程值、參數、診斷訊息等,傳輸過程是雙向的,控制層和訊息層能夠給直接對遠程的傳感器進行參數配置。IO-Link解決了控制層、訊息層與底層傳感器的數據隔離,接口統一。

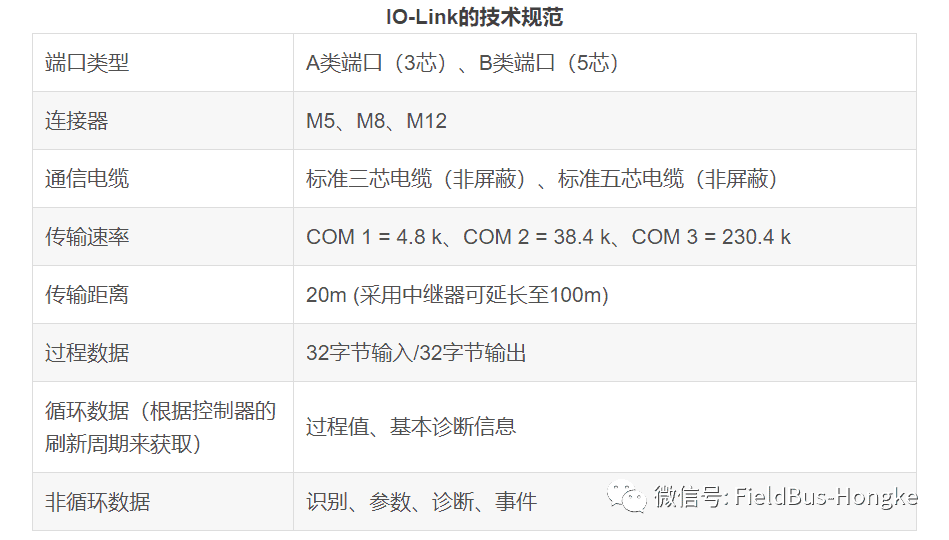

IO-Link 技術規範