工業樹莓派透過靈活的數據集成實現預測性維護

本文主要介紹工業樹莓派在igus智能塑料拖鏈系統上的應用。我們的客戶可使用我們的工業樹莓派模塊,靈活集成數據從而實現預測性維護。

▍使用工業樹莓派分析機器數據

實現預測和計劃性維護是igus推出智能塑料解決方案的初衷和目標。例如,透過智能傳感器測量拖鏈、迴轉盤和直線導向裝置的磨損程度。透過KUNBUS工業樹莓派,用戶可以決定以何種形式集成傳感器採集來的數據。從適用於限制性環境的離線模式,到將閾值連接到igus服務器以用於自動訂購備件的線上模式,用戶可以自由地集成和讀取其數據。

igus智能塑料拖鏈系統包括透過系統監視器顯示出實際使用壽命,並及時報告必要的維護。由igus提供的具有精確使用壽命數據的安全帽導軌模塊已經可以離線用於維護計劃。連接到系統監視器後,它會指示使用壽命,並在出現偏差時觸發警報並建議進行維護。為了使該系統完全數字化,該模塊可以在線模式運行,從而創造最佳的預測性維護方式。

透過工業樹莓派,用戶可以自行決定如何集成傳感器中的數據。比如,SD卡離線集成,採用限時線上學習的半離線集成,以及透過與igus的IoT服務器連接實現的完全線上集成。

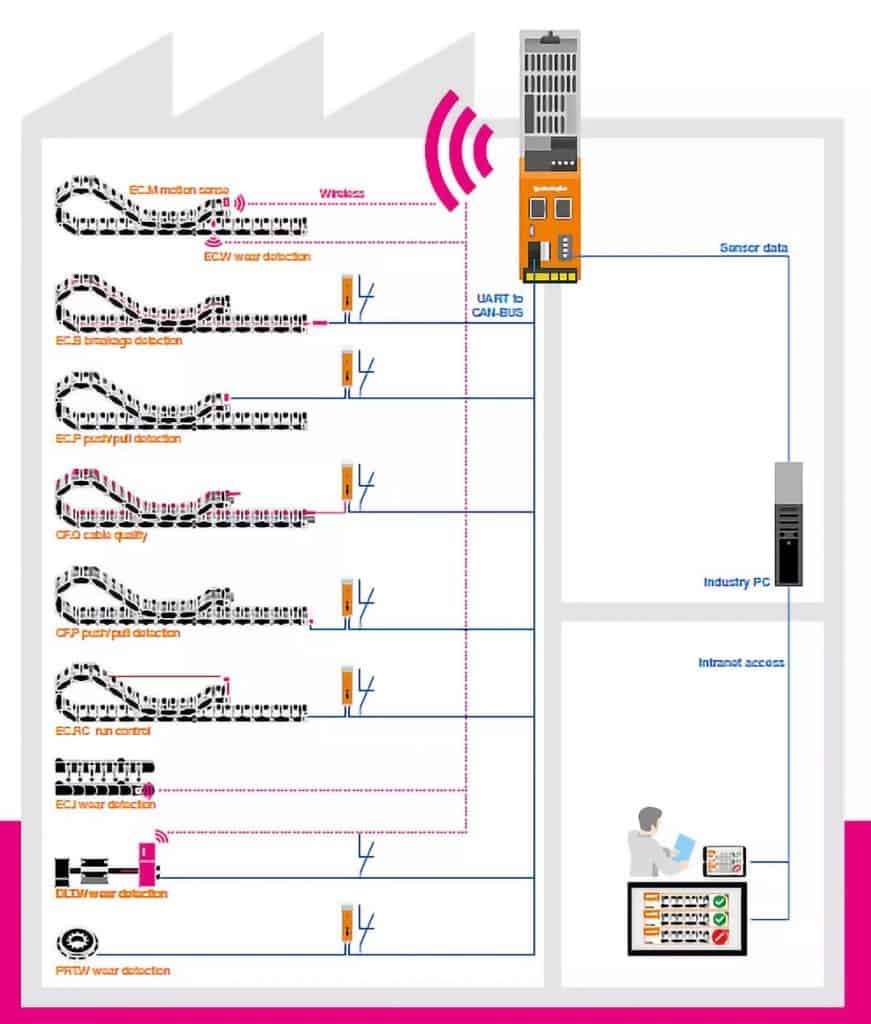

德國igus公司推出了isense系列傳感器,用於檢測igus拖鏈、電纜和軸承等部件的使用狀況。這一系列傳感器可以在運行過程中檢測部件的磨損情況,並發出預警以提醒用戶對設備進行維修或更換。與工業樹莓派聯網後,傳感器檢測到的數據將被傳輸到智能系統。工業樹莓派可以和所有的igus傳感器連接。例如,它可以連接用於測量磨損的傳感器,或者用於測量拖鏈銷孔連接磨損的傳感器,又或者是在電纜監測中用於檢測斷裂和推拉力的傳感器。當傳感器的測量值被傳輸到 工業樹莓派後,這些數據就會被『解讀』,同時分析並生成指令。目前,只需連接到igus雲即可實現這一功能。

工業樹莓派連接igus配備的各類傳感器,在智能塑料拖鏈系統運行過程中,不斷採集拖鍊及軸承等部件訊息,連接上層SCADA系統,為值班人員及決策者提供了使用壽命及維護訊息,如果沒有永久性的Internet連接,數據將保留在公司系統中,同時可以使用igus服務器進行手動控制的更新,以比較使用壽命,顯示生產環境中所有即將發生的故障,這非常適合對日常順利工作感興趣的生產經理和值班主管使用,並可以有效地部署其維護技術人員,快速輕鬆地安裝精密軟體解決方案,所有資訊均可以顯示在其他工業PC上。

▍靈活的模式選擇

工業4.0現已不再是噱頭,許多企業都在規劃這些流程和計劃,甚至有些已經開始實施;有些項目進展很快,有些則需要時間醞釀。進行數字化轉型的方式與存在的公司一樣多。他們都知道,數字化不僅僅是透過互聯網進行物聯網,收集大數據,在雲中工作或建立智能工廠。當然我們也更關注於安全。借助工業樹莓派,其中可透過模塊可靠地顯示系統的使用壽命和維護建議。為此,我們響應了公司運營商的各種需求及其數字化戰略,因為該概念包含三種不同的數據使用方式:線上,半離線和離線。這些不是不同的系統和模塊,而僅僅是模塊處理傳感器數據的方式不同。

1、離線模式

除了維護建議,還可以捕獲,收集和評估傳感器數據,例如磨損訊息。借助工業樹莓派,提供了一種技術解決方案,可將傳感器數據傳送到控制系統面板,例如,將所有配備傳感器的e-chains,iglidur滑動軸承或chainflex電纜的運行條件或維護說明可視化。這具有很好的效果,尤其是在大型生產設備中,在沒有互聯網連接的情況下顯示大量傳感器數據結果。

2、半離線模式

即使模塊離線運行,當系統參數更改時,用戶也可以不時地將其實際測量數據與igus服務器的數據進行比較。為此,可以將模塊切換到半離線模式。透過與igus服務器的安全數據進行的短期在線連接同時可以傳輸加密數據。重新計算使用壽命後,更新的使用壽命數據將被加密,並由igus服務器返回給模塊。傳輸完成後,模塊將返回離線模式。

3、線上模式

客戶可以選擇從一開始就在生產中以線上模式使用該模塊。然後,透過igus服務器對使用壽命進行連續比較。數據使用AES 25加密並永久同步。對於客戶而言,這意味著可以以最佳的方式利用系統的使用壽命並將故障風險降到最低。無論在生產工廠中如何使用工業樹莓派的操作模式,它都是最大化運行時間並符合所有IT安全標準的。

同時,數據豐富的模塊和線上操作的結合為預測性維護奠定了基礎。從長遠來看,這可以降低服務成本。值班主管和維修人員放心了,倉儲變得更加高效。如果您想更進一步,則可以連接到igus自己的ERP系統,並以報價和日期建議的形式自動接收建議,以進行必要的維護。踏上數字化之路的公司透過工業樹莓派獲得新的可能,這對他們提供了幫助。

▍透過連接到igus服務器來進行預測性維護

將用戶的樹莓派工控機和igus的數據庫聯網後,可以實現使用壽命計算與igus雲的持續匹配,從而實現最大的系統運行時間,並將故障風險降至最低。雲中的數據來源於igus在其占地3,800平方米的測試實驗室中所進行的100億次拖鍊和電纜測試循環。透過機器學習和人工智能,igus可以提供關於解決方案的耐久性情況的精確訊息,並向用戶發出必要的維護預警。

>>> 了解工業樹莓派